Ampliación de la refrigeración de los procesos de producción de la planta de Adisseo

- Publicado en Hemeroteca Refrigeración

TORRAVAL participó en el proyecto Polar desarrollado en Adisseo, líder mundial en la industria de la nutrición animal, junto a la ingeniería TechnipFMC y destinado a la consolidación de la planta de Adisseo en Burgos.

TORRAVAL participó en el proyecto Polar desarrollado en Adisseo, líder mundial en la industria de la nutrición animal, junto a la ingeniería TechnipFMC y destinado a la consolidación de la planta de Adisseo en Burgos.

A través del proyecto Polar, la fábrica productora de metionina líquida, busca consolidar su fiabilidad garantizando la seguridad a todos los niveles y contribuyendo a su misión de alimentar al planeta.

El proyecto: creación de nuevas unidades de proceso y adaptación de las instalaciones, así como la ampliación de la refrigeración de los procesos de producción con dos nuevas torres de refrigeración TORRAVAL.

Las torres de refrigeración y los condensadores evaporativos, como representantes principales de la refrigeración evaporativa son muy utilizados en hospitales y centros sanitarios ya que constituyen una opción segura, energéticamente eficiente y respetuosa con el medioambiente.

Las torres de refrigeración y los condensadores evaporativos, como representantes principales de la refrigeración evaporativa son muy utilizados en hospitales y centros sanitarios ya que constituyen una opción segura, energéticamente eficiente y respetuosa con el medioambiente. Debido al estado de alarma y al confinamiento derivado de la crisis sanitaria por pandemia de coronavirus y COVID-19, muchas empresas se han visto obligadas a es detener o ralentizar sus procesos de producción. Desde Torraval, aconsejan que, en tal caso, se adecue también el ritmo de trabajo de las torres de refrigeración.

Debido al estado de alarma y al confinamiento derivado de la crisis sanitaria por pandemia de coronavirus y COVID-19, muchas empresas se han visto obligadas a es detener o ralentizar sus procesos de producción. Desde Torraval, aconsejan que, en tal caso, se adecue también el ritmo de trabajo de las torres de refrigeración.

Una planta de proceso de plásticos en Italia ha elegido a MITA Group para el diseño e instalación del sistema de refrigeración de su proceso de producción. La empresa, fabricante de macetas de plástico, exporta sus productos por todo el mundo y trabaja en estrecha colaboración con las principales marcas de diseño contemporáneo.

Una planta de proceso de plásticos en Italia ha elegido a MITA Group para el diseño e instalación del sistema de refrigeración de su proceso de producción. La empresa, fabricante de macetas de plástico, exporta sus productos por todo el mundo y trabaja en estrecha colaboración con las principales marcas de diseño contemporáneo. Una importante marca de bebidas encomendó a MITA Group, como consultores en refrigeración de procesos industriales, el proyecto de enfriamiento de una de sus plantas de producción. El equipo de refrigeración debía cumplir con los siguientes requisitos:

Una importante marca de bebidas encomendó a MITA Group, como consultores en refrigeración de procesos industriales, el proyecto de enfriamiento de una de sus plantas de producción. El equipo de refrigeración debía cumplir con los siguientes requisitos: La eficiencia de las instalaciones de refrigeración, se ve inevitablemente afectada por las condiciones meteorológicas del emplazamiento, así como por la naturaleza del fluido refrigerante. Los condensadores puramente adiabáticos han mejorado significativamente la eficiencia frente a soluciones tradicionales de refrigeración seca. Julio Ausín, de Torraval, explicó a través de esta ponencia emitida en el Congreso Tecnofrío 2019 en qué consiste la refrigeración adiabática, qué es un sistema AEC y en qué tipo de instalaciones de refrigeración son más operativos.

La eficiencia de las instalaciones de refrigeración, se ve inevitablemente afectada por las condiciones meteorológicas del emplazamiento, así como por la naturaleza del fluido refrigerante. Los condensadores puramente adiabáticos han mejorado significativamente la eficiencia frente a soluciones tradicionales de refrigeración seca. Julio Ausín, de Torraval, explicó a través de esta ponencia emitida en el Congreso Tecnofrío 2019 en qué consiste la refrigeración adiabática, qué es un sistema AEC y en qué tipo de instalaciones de refrigeración son más operativos.  El enfriamiento adiabático utiliza un principio termodinámico simple: se aprovecha la tendencia que tiene el aire a absorber humedad, reduciendo su temperatura en el proceso, pero no así su energía interna. De este modo hemos conseguido una corriente de aire frío con un aumento de su humedad relativa.

El enfriamiento adiabático utiliza un principio termodinámico simple: se aprovecha la tendencia que tiene el aire a absorber humedad, reduciendo su temperatura en el proceso, pero no así su energía interna. De este modo hemos conseguido una corriente de aire frío con un aumento de su humedad relativa. El relleno es el material que ocupa el interior de la torre de refrigeración. Sobre la superficie del relleno se realiza el intercambio de temperatura del agua que llega a la torre del circuito de refrigeración para ser refrigerada, transfiriendo el exceso de temperatura al aire que circula dentro de la torre de enfriamiento en forma de vapor. Torraval, fabricante de torres de refrigeración, nos muestra en este artículo un caso de sustitución de un relleno en mal estado en una planta siderúrgica.

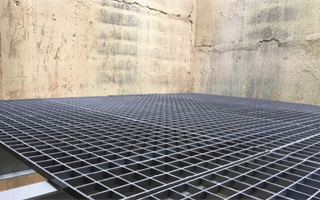

El relleno es el material que ocupa el interior de la torre de refrigeración. Sobre la superficie del relleno se realiza el intercambio de temperatura del agua que llega a la torre del circuito de refrigeración para ser refrigerada, transfiriendo el exceso de temperatura al aire que circula dentro de la torre de enfriamiento en forma de vapor. Torraval, fabricante de torres de refrigeración, nos muestra en este artículo un caso de sustitución de un relleno en mal estado en una planta siderúrgica.

Torraval nos presenta un caso práctico en el que una lechería situada en la región italiana de Langhe necesitaba una actualización de su sistema de refrigeración para proporcionar productos lácteos al mercado minorista a gran escala. Este cambio de producción afectaría a refrigeración de las distintas fases del proceso de producción. Ante esta situación, se implementó un sistema de refrigeración con dos soluciones: condensador evaporativo y refrigerador de gas adiabático de MITA Group.

Torraval nos presenta un caso práctico en el que una lechería situada en la región italiana de Langhe necesitaba una actualización de su sistema de refrigeración para proporcionar productos lácteos al mercado minorista a gran escala. Este cambio de producción afectaría a refrigeración de las distintas fases del proceso de producción. Ante esta situación, se implementó un sistema de refrigeración con dos soluciones: condensador evaporativo y refrigerador de gas adiabático de MITA Group. Después de un devastador incendio, Creta Farm decidió reconstruir e instalar una solución energética de vanguardia para la planta de producción cárnica de Creta. La tarea de diseñar el nuevo almacenamiento fue encomendada a la ingeniería ecoRef en Atenas. Diseñaron un sistema de enfriamiento indirecto con R407F y Temper-15 como fluido secundario usando la tecnología de MITA Group. Los resultados han superado las expectativas con costes energéticos significativamente reducidos a la mitad.

Después de un devastador incendio, Creta Farm decidió reconstruir e instalar una solución energética de vanguardia para la planta de producción cárnica de Creta. La tarea de diseñar el nuevo almacenamiento fue encomendada a la ingeniería ecoRef en Atenas. Diseñaron un sistema de enfriamiento indirecto con R407F y Temper-15 como fluido secundario usando la tecnología de MITA Group. Los resultados han superado las expectativas con costes energéticos significativamente reducidos a la mitad.