Qué es el sistema SATE y cómo se instala (Aislamiento Térmico por el Exterior)

- Escrito por Mikel Iturbe CALORYFRIO

Hablamos de sistema SATE utilizando las siglas de Sistemas de Aislamiento Térmico por el Exterior, haciendo referencia al sistema utilizado para aislar térmica y acústicamente una fachada por el exterior. Este sistema cuenta con grandes ventajas desde el punto de vista del ahorro energético, medioambiental y también del confort, por lo que es un sistema muy utilizado tanto en obra nueva como en rehabilitación de edificios.

Hablamos de sistema SATE utilizando las siglas de Sistemas de Aislamiento Térmico por el Exterior, haciendo referencia al sistema utilizado para aislar térmica y acústicamente una fachada por el exterior. Este sistema cuenta con grandes ventajas desde el punto de vista del ahorro energético, medioambiental y también del confort, por lo que es un sistema muy utilizado tanto en obra nueva como en rehabilitación de edificios.

El sistema SATE consiste en colocar un material aislante adherido al muro habitualmente por fijación mixta mediante adhesivo y fijación mecánica. El aislamiento SATE evita la aparición de puentes térmicos en el edificio, por lo que la inercia térmica del edificio mejora, y en consecuencia también mejora la habitabilidad y el confort térmico dentro del edificio. Aislar térmicamente la fachada por el exterior mejora el ahorro económico y energético, ya que se reducen las pérdidas de energía que se producen a través de la fachada del edificio.

Aspectos a tener en cuenta respecto al sistema SATE

Tal y como remarcan desde ANFAPA, Asociación de Fabricantes de Morteros y SATE, es especialmente importante respetar la concepción del SATE como un sistema integral de fachadas. en el que todos los componentes de un SATE deben de estar concebidos y ensayados de forma conjunta para el uso que se va a dar al sistema, asegurando la compatibilidad del sistema y el mejor resultado en todas las fases de ejecución de proyecto para obtener el mejor resultado.

La aplicación del SATE gira en torno a dos ejes principales: mejorar la inercia térmica de los edificios y minimizar la aparición de puentes térmicos.

Todos los materiales que se usen al aplicar el sistema SATE deben contar con el Documento de Idoneidad Técnica Europeo DITE, que es un documento integrado en el El Reglamento europeo de productos de la construcción (UE) 305/2011, por el que se regula el uso de determinados productos en la construcción, dado que se ha evaluado y probado previamente su idoneidad para emplearlo en edificación.

¿Pensando en mejorar el aislamiento de tu edificio?

Rehabilitar tu fachada es más fácil cuando sabes cómo:

Fases de instalación del SATE

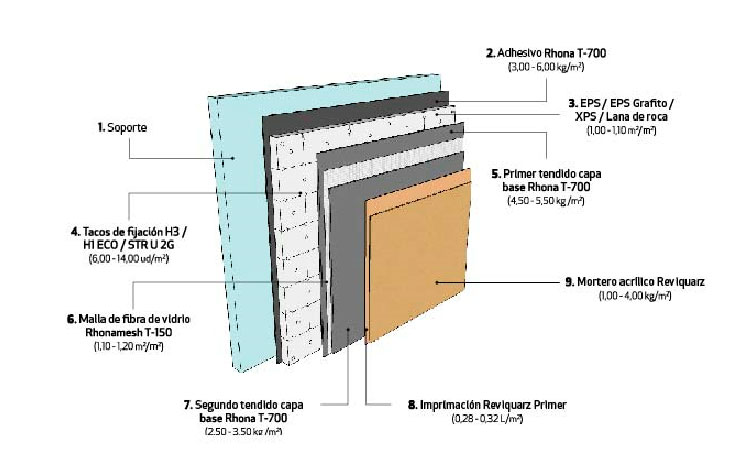

Podríamos resumir la instalación del SATE en tres elementos principales: Fijación del aislante al muro, anclaje mecánico y revestimiento. Aunque estas son las fases fundamentales, hay que remarcar que aplicar el SATE en un edificio es una tarea que requiere de muchos elementos a tener en cuenta y que dadas las diferentes características de los edificios y de los materiales a utilizar, su aplicación puede variar de uno a otro. En todo momento, habrá que analizar las características propias del edificio y llevar a cabo los trabajos necesarios para poder aplicar el SATE de forma adecuada.

Distinguimos varias fases en la ejecución del Sistema SATE:

1.- Preparación del edificio. Soportes

Tanto en obra nueva como en rehabilitación, y especialmente en rehabilitación energética de edificios, hay que prestar especial atención a la estabilidad, cohesión, resistencia, planimetría y limpieza de la fachada donde se va a aplicar el sistema SATE, identificando las posibles reparaciones que sean necesarias y los puntos singulares del edificio para aplicarlo correctamente.

Por tanto, hay que realizar un tratamiento previo en el edificio para contar con un soporte adecuado en el que se pueda fijar y anclar el aislante, de tal manera que la superficie esté nivelada (reparación de fisuras que pueda presentar la fachada) y se cuenta con una superficie adecuada de adherencia (eliminando los restos que pueda haber de pintura), y asegurando una planicidad en toda la superficie donde se van a fijar los soportes aislantes. Y en caso de que fuera necesario, incluso regular la superficie mediante la aplicación de un revoco.

La superficie de soporte debe ser regular y plana para poder fijar el aislante adecuadamente. Hay que asegurar que existe planimetría sin irregularidades significativas ni desniveles.

Los soportes del SATE pueden ser diferentes tipos: ladrillo cerámico, bloques de termoarcilla, arcilla expandida, hormigón, hormigón celular, paredes o muros de hormigón, paredes de mortero, paneles prefabricados de hormigón…por lo que habrá que analizar en cada caso cuál es el material aislante más indicado para realizar el SATE en un edificio. La elección del sistema adecuado se realizará en cada caso en función de la superficie y el tipo de soporte. Los más habituales son las Placas de Poliestireno expandido (EPS), las placas Poliestireno extruido (XPS) o paneles de lana mineral, que como decimos, habrá que analizar cuál es el material aislante más adecuado.

2.- Perfiles de arranque

Los perfiles de arranque se instalan antes de colocar las placas de aislamiento, horizontalmente en el límite inferior de la zona a revestir, de tal manera que es posible realizar de manera uniforme el arranque de la colocación de las placas y crear una zona de protección contra las humedades, golpes, etc. Antes de fijar el perfil de arranque debe de respetarse un zócalo (mínimo 15 mm) para evitar la transmisión de humedad por capilaridad.

3.- Instalación de placas aislantes

Ésta técnica puede variar en función del fabricante del aislante, ya que como comentábamos anteriormente se pueden colocar diferentes tipos de materiales aislantes: placas de poliestireno expandido (EPS), placas de poliestireno extruído (XPS) o SATE con placas de lana mineral. A la hora de aplicarlo, hay diferentes técnicas: En algunos productos se extiende un cordón perimetral y pelladas centradas sobre el reverso de la placa aislante y en otros se extiende con llana dentada el adhesivo por todo el reverso de la placa. Incluso, para grandes superficies puede optarse por extender un cordón con la ayuda de una máquina de proyectar y colocar sobre él las placas aislantes.

Posteriormente, se procede a colocar las placas aislantes. Estas se apoyan sobre el perfil de arranque, ejerciendo una fuerza de vaivén para repartir el adhesivo y después se presionan con ayuda de la llana. En caso de aplicaciones con adhesivo en toda la superficie, se presionaran las placas directamente con la llana. Después, las placas aislantes se fijan al soporte mediante adhesivo y fijación mecánica complementaria compuesta de tacos de plástico con cabeza circular.

Hay que tener especial cuidado al colocarlo en las esquinas, ya que éstas deben estar protegidas con perfiles metálicos, que sirven para reforzar puntos críticos y obtener verticalidad y uniformidad, por lo que desde ANFAPA, Asociación de Fabricantes de Mortero y SATE, principal asociación que engloba a los fabricantes de sistema SATE, recomienda el uso de esquineros con malla.

4.- Aplicación del mortero

Las placas se revisten con una primera capa de mortero, llamada capa base, de aproximadamente 1 a 2 mm de espesor. Sobre el mortero base se coloca la malla cuyo tejido debe penetrar mediante presión sobre la primera capa de mortero fresco. Los encuentros entre dos mallas deben solaparse un mínimo de 10 cm con los tramos contiguos de malla.

Tras el secado de la primera capa de mortero, se aplica una segunda capa que cubra completamente la malla. El espesor aproximado de las 2 capas será de 4 mm. Tras un tiempo de secado se pasa una esponja o fratás para dejar la superficie lisa.

Una vez aplicada la 2ª capa de mortero se esperan 24h y se aplica la imprimación cuyas funciones son: Evitar una elevada absorción del mortero de acabado, crear un puente adherente del acabado final y actuar como igualador del acabado final, ya que tienen que ser del mismo tono. Se igualan los tonos y la superficie para conseguir un acabado final uniforme en toda la fachada exterior.

Tras esto, se aplica un revestimiento de una o varias capas para aumentar el aislamiento térmico y posteriormente se le aplica un revoco de acabado o un aplacado fijado al muro que puede ser de diferentes materiales: ladrillo, cerámica, piedra…

Ayudas a la rehabilitación energética de edificios

Actualmente, existen distintos programas activos de Ayudas para la Rehabilitación de Edificios gestionados por las Comunidades Autónomas en los que se impulsa:

-Mejora de la eficiencia energética de la envolvente térmica.

-Mejora de la eficiencia energética de las instalaciones térmicas y de iluminación.

-Sustitución de energía convencional por energía solar térmica.

-Sustitución de energía convencional por energía geotérmica.

En este caso, el sistema SATE correspondería a la rehabilitación energética de edificios mejorando la envolvente térmica del edificio. De esta manera, además de reducir las emisiones de dióxido de carbono (kg CO2/ m2 año) , el edificio conseguirá una mejor calificación energética. También el usuario verá cómo se reduce su factura energética y mejora el confort térmico dentro de su vivienda.

Consulta a los expertos en SATE y descarga su catálogo:

Quiero asesoramiento gratis para mi proyecto

¿Te ha resultado útil? Compártelo

Artículos relacionados

- Hermeticidad en la construcción: materiales clave para un edificio eficiente

- Lana insuflada en vivienda unifamiliar, falso techo bajo cubierta y aislamiento bajo pavimento en solera - Ursa #ViviendaSostenible

- Isaval lanza Rhonatherm TF: el nuevo sistema SATE desarrollado para construcciones con estructura de madera

- Sistemas de aislamiento SATE con EPS de DANOSA: el sistema más utilizado en Europa

- GECOL presenta su nuevo Manual Técnico de Instalación de los Sistemas GECOL TERM SATE